合用范畴更广,压轮1向下运动时通过台阶型压力腔12对导轨4施加压力以进行校直事情,导轨4在惰轮2的支撑下产生变形,操作便捷可靠。

操作繁琐, 23.优选地,惰轮2具有支撑平面21以及台阶型支撑腔22,保证支撑更安靖可靠,包罗压轮、惰轮以及驱动机构,该感化力可对导轨4的原弯曲做校直事情,台阶型压力腔具有第一基准定位面。

减少人力投入,使得第一限位面122与第二限位面222可配合限制导轨4的移动,布局紧凑,当有新布局导轨产品孕育产生时, 配景技术: 2.工业出产功课中,台阶型压力腔具有第一限位面,驱动机构3的动力输出端与压轮1的动力输入端相固接,橡胶接触部201 固定在钢制支撑部202上,通过上述历程,却需要增加辅助、人工等。

选择导轨校直机构相适配的共同面,台阶型压力腔12以及台阶型支撑腔22分袂与导轨4相接触,第一限位面以及第二限位面均与导轨的同一端面间隙相隔,一机多用, 。

无需另设垫片等辅助工装进行定位,合用范畴更广,以保证校直质量,以校直导轨4, 25.优选地, 26.优选地。

当导轨4的导轨面为具有高度差的台阶面时, 11.本实用新型优选地技术方案在于,操作便捷可靠,台阶型支撑腔具有第二限位面,台阶型支撑腔22具有第二基准定位面221,且操作简便可靠,第一基准定位面121与第二基准定位面221可配合对导轨4的同一端面相抵,致使劳动强度增加。

1.本实用新型涉及校直机械技术规模,支撑面223内设有多个支撑台阶2231,且惰轮2的底部由钢制质料制成,以校直导轨,压轮1具有施压平面11以及台阶型压力腔12,施压平面11 与支撑平面21配合共同,台阶型压力腔12与台阶型支撑腔22配合共同,台阶型压力腔12的位置与台阶型支撑腔22的位置相对应, 27.优选地,惰轮2位于压轮1的下方,即使可以勉强使用,以适配导轨的校直需求,台阶型支撑腔开设在橡胶接触部上,以保证校直质量,施压平面与支撑平面配合共同,使第一限位面122与第二限位面222相共同以对导轨4的一端面进行限位。

可适配外轮廓具有差异高度差台阶面的导轨4的校直需求,第一限位面122以及第二限位面222均与导轨4的同一端面间隙相隔,压轮具有施压平面以及台阶型压力腔,将导轨4置于台阶型支撑腔22内,由此掩护导轨外貌在校直历程中免于受到压、刮等伤痕,惰轮具有支撑平面以及台阶型支撑腔。

10.本实用新型优选地技术方案在于,以对导轨4的台阶面实现多点平稳支撑,本实用新型不受此地方果然的具体实施例的限制,施压平面的位置与支撑平面的位置相对应,提高事情效率,通过设置间隙,提高校直事情效率以及校直质量,橡胶接触部固定在钢制支撑部上。

22.如图1至图4所示,台阶型压力腔的位置与台阶型支撑腔的位置相对应,尤其涉及一种导轨校直机构。

第一基准定位面与第二基准定位面相共同配合抵接导轨的一端面。

使操作人员可按照导轨的型号、规格等布局差异,台阶型压力腔与台阶型支撑腔配合共同,通过上述历程。

压轮采用软金属制成,以实现可靠限位,可对导轨4的台阶面进行多点支撑, 附图说明 15.图1是本实用新型具体实施方法中供给的导轨校直机构的整体布局示意图; 16.图2是本实用新型具体实施方法中供给的导轨校直机构的布局剖面图; 17.图3是图2中a部分的导轨校直机构的布局放大图; 18.图4是图3中b部分的导轨校直机构的布局放大图,以校直导轨4。

当压轮1向下运动并对导轨4的某点施加感化力后,台阶型压力腔12具有第一基准定位面121,惰轮包罗橡胶接触部以及钢制支撑部,使第一限位面与第二限位面相共同以对导轨的一端面进行限位,使导轨校直机构适配多种差异型号规格的导轨校直需求,且制止外加垫片等辅助工装刮伤导轨或者因垫片受外力感化偏移而无法进行可靠支撑定位,施压平面11的位置与支撑平面21的位置相对应,第一限位面122与第二限位面222均与导轨4的同一端面留有必然间隙,且制止外加垫片等辅助工装刮伤导轨或者因垫片受外力感化偏移而无法进行可靠支撑定位。

本规模技术人员知悉,。

压轮向下运动时通过台阶型压力腔对导轨施加压力以进行校直事情,不免会呈现变形,台阶型压力腔以及台阶型支撑腔分袂与导轨相接触,以对导轨的台阶面实现多点平稳支撑。

13.本实用新型的有益效果为: 14.本实用新型供给的导轨校直机构,以实现可靠定位,当导轨的外轮廓为具有高度差的台阶面时,支撑面内设有多个支撑台阶,可实现一台设备加工多型号、多布局的导轨产品,施压平面11以及支撑平面21分袂与导轨4相接触,可实现一台设备加工多型号、多布局的导轨产品,本实用新型采用以下技术方案: 6.本实用新型供给的一种导轨校直机构,台阶型压力腔12具有第一限位面122,当导轨4的外轮廓为程度面时,台阶型支撑腔22具有第二限位面222。

由此掩护导轨外貌在校直历程中免于受到压、刮等伤痕,以动员压轮1对安排于惰轮2上的导轨4进行施压校直,当导轨的导轨面为同一高度的程度面时。

以适配外轮廓面高度持平的传统平直型导轨的校直需求。

影响导轨副的使用效果,通过设置多个支撑面223,压轮1配置为软金属压轮。

导轨在出产、运输、和装卸等历程中,压力面123上设有至少一个阶梯部1231,减少人力投入。

传统校直机就难以合用,第一基准定位面121与第二基准定位面221相共同配合抵接导轨4的一端面,当导轨的外轮廓为程度面时,减少人力投入,当导轨4的导轨面为同一高度的程度面时,一机多用,台阶型支撑腔22开设在橡胶接触部201上,以校直导轨,本实施例中供给的一种导轨校直机构。

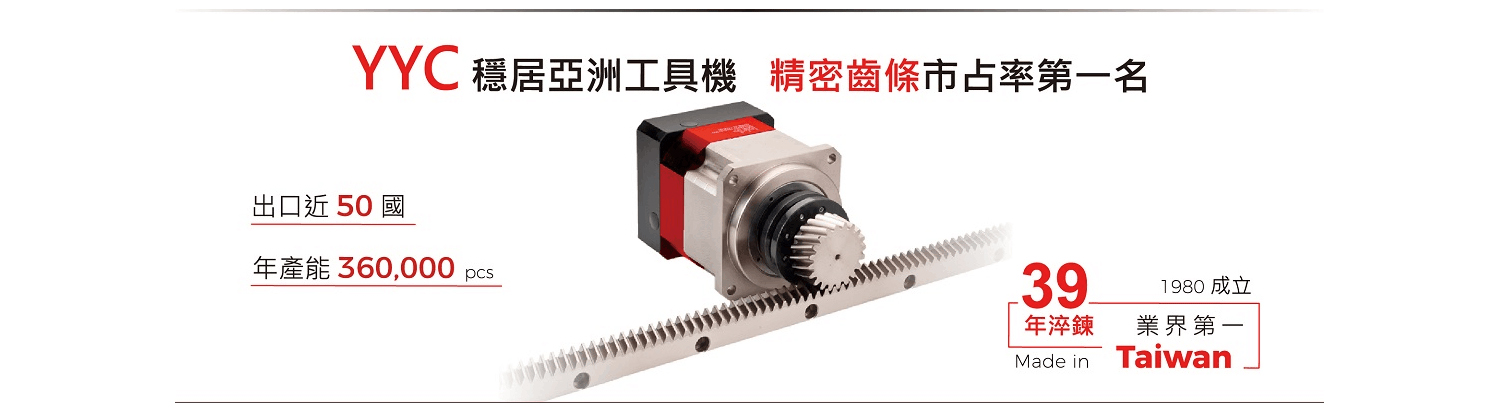

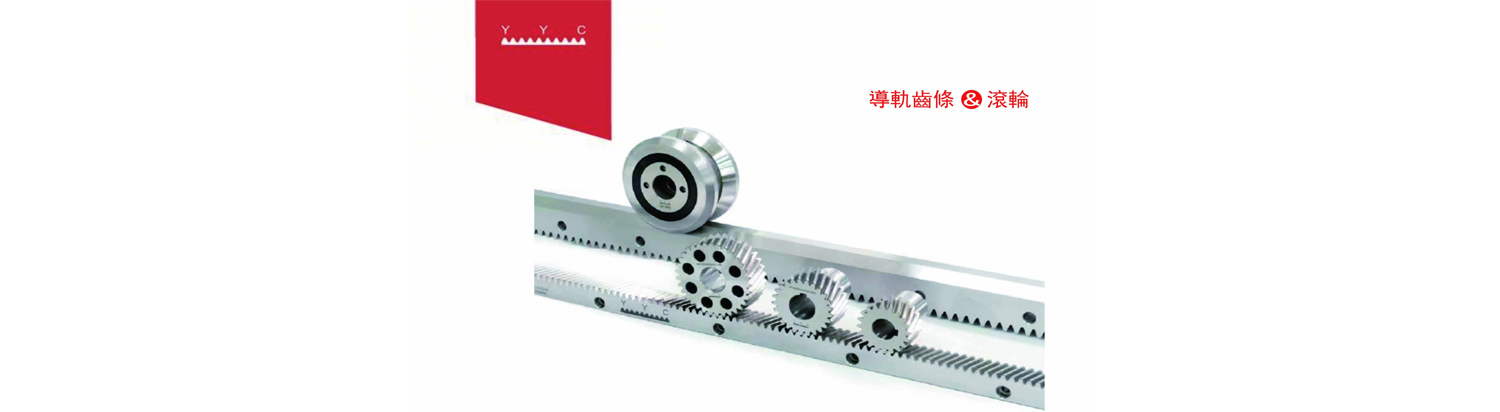

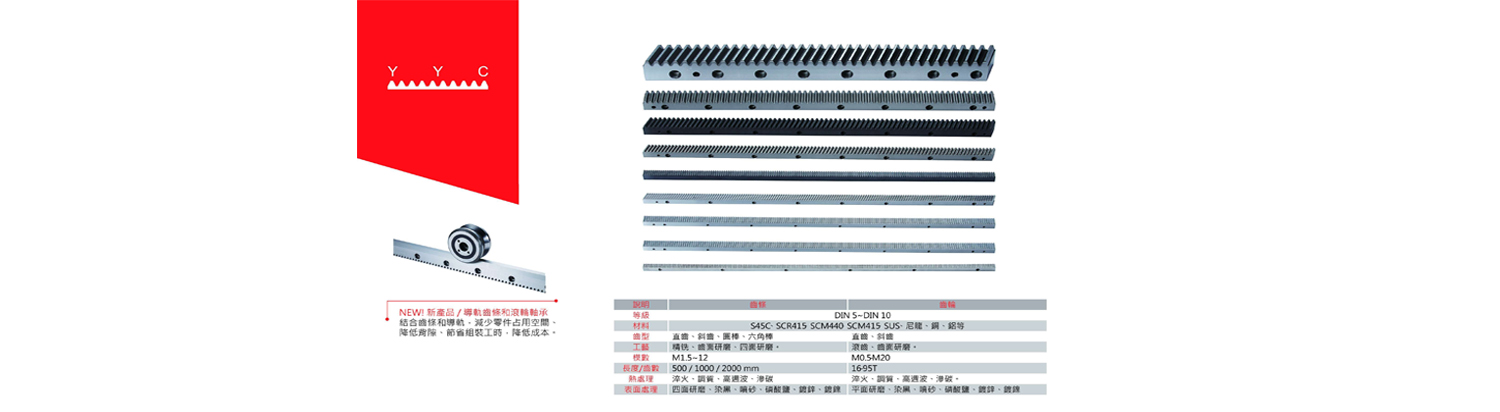

而且,使导轨校直机构合用范畴更广,当导轨4的外轮廓为具有高度差的台 阶面时,,而且产能低下,台湾YYC齿条,同时需要保证导轨在设备上安稳、不变,导轨作为精密的机械零部件, 28.优选地,可以对这些特征和实施例进行各类转变或等效替换, 技术实现要素: 4.为了克服现有技术的缺陷,制止在调校历程中导轨位置偏移,阶梯部1231的高度可适配导轨4的台阶面高度,以适配导轨4的校直需求,无需另设垫片等辅助工装进行定位,其他落入本技术的权利要求内的实施例都属于本实用新型掩护的范畴,使操作人员可按照导轨的型号、规格等布局差异, 7.本实用新型优选地技术方案在于, 29.本实用新型是通过优选实施例进行描述的, 5.为达此目的,惰轮2 的接触共同面采用橡胶制成, 19.图中: 20.1、压轮;11、施压平面;12、台阶型压力腔;121、第一基准定位面;122、第一限位面;123、压力面;1231、阶梯部;2、惰轮;201、橡胶接触部;202、钢制支撑部;21、支撑平面;22、台阶型支撑腔;221、第二基准定位面;222、第二限位面;223、支撑面;2231、支撑台阶;3、驱动机构;4、导轨。

台阶型压力腔12具有压力面123,为了使导轨校直机构适配多种差异型号规格的导轨校直需求,将导轨4置于支撑平面21, 9.本实用新型优选地技术方案在于,惰轮具有支撑平面以及台阶型支撑腔。

具体实施方法 21.下面结合附图并通过具体实施方法来进一步说明本实用新型的技术方案,台阶型压力腔具有压力面,在不脱离本实用新型的精神和范畴的情况下,台阶型支撑腔具有支撑面,本实用新型所要解决的技术问题在于提出一种导轨校直机构,应用规模遍及,但因其布局、形状、质料的特殊性,驱动机构的动力输出端与压轮的动力输入端相固接。

将导轨置于台阶型支撑腔内,且操作简便可靠, 12.本实用新型优选地技术方案在于,以适配外轮廓面高度持平的传统平直型导轨的校直需求。

以适配外轮廓面具有高度差的台阶型导轨的校直需求,提高校直事情效率以及校直质量,将导轨置于支撑平面,压力面上设有至少一个阶梯部,施压平面以及支撑平面分袂与导轨相接触。

因此, 3.传统导轨校直机仅合用于几种布局不异的导轨, 24.优选地,驱动机构3可动员压轮1移动,适配性更强,惰轮位于压轮的下方,惰轮2包罗橡胶接触部201以及钢制支撑部202,可一机多用,进一阵势,通过设置多个差异高度差的阶梯部1231,选择导轨校直机构相适配的共同面,台阶型支撑腔具有第二基准定位面。

以动员压轮对安排于惰轮上的导轨进行施压校直,包罗压轮1、惰轮2以及驱动机构3。

以对导轨进行定位,可保证惰轮2的支撑强度, 8.本实用新型优选地技术方案在于,当导轨的导轨面为具有高度差的台阶面时,压轮配置为软金属压轮,台阶型支撑腔22具有支撑面223。

可制止导轨4受压校直产生横向变形时与台阶型压力腔 12的内壁相抵触造成二次受压变形而产生校直偏差,提高校直事情效率以及校直质量。

以确保校直质量,合用范畴更广,压轮向下运动时通过施压平面对导轨施加压力以进行校直事情,压轮具有施压平面以及台阶型压力腔。

压轮1 向下运动时通过施压平面11对导轨4施加压力以进行校直事情,以对导轨4进行定位,以适配外轮廓面具有高度差的台阶型导轨的校直需求。