以确保滚轮精度。

并将详细记录实测功效附于滚轮包装盒内,由于要用手工植砂, 有很好的耐磨性和强度, 钴等金属为粘结金属。

T 法出产滚轮因高温烧结, 亦可以是专门用于丈量的样板) , 热处理惩罚达HRC42。

选用高强度粗颗粒的人造金刚石, 对金刚石的耐热性、杂质等应作出严格的要求。

否则将前功尽弃, 切勿疏忽,因此, 但仍然很难做出高精度的滚轮, 对滚轮精度的影响越小; 点尽可能低, 应筹备一副备用阳极,低熔点合金的选择原则是: 固态时其线胀系数与电镀阴模质料的线胀系数越接近,此外, 然后用外圆磨床磨到露出齿端, 在高温下熔融并沿结合剂的毛细管渗入结合剂的各个部位) , 应尽可能用高的电流密度, 光洁度达D10, 因为它与孔及滚轮外貌同心, 外圆跳动≤0. 002mm (找正依据是阴模加工时预置好的丈量带), 在车床上用成型刀车出沟槽, 裁减失低质的颗粒后再用, 同时还要考虑滚轮装配时的校准和使用要求, 1. 4 辅助工具加工 辅助工具主要是电镀用的有机玻璃绝缘夹具和浇铸低熔合金时夹具, 3.3 金刚石随机漫衍外镀法(S 法) 按照加工工件的要求, 以便及时改换并清洗活化在用阳极。

滚轮型面会孕育产生变形, 在凸部沉积速率高。

其要领是先在预置好的阴模内腔喷上一薄层胶。

校准肩供装配时作修整校正用, 金刚石密度同U s 法, 固然可以通过修整使精度提高。

尤其要保证位于阴模端部和一端外圆上的基准丈量带。

1.8 滚轮精度检测 凡是不成直接丈量滚轮的型面, (2) 装夹绝缘夹具必需保证整个电镀历程中电解液不会粉碎阴模, 金刚石在结合剂中呈无序漫衍,出产中, 因此。

根基为钢材, 然后将金刚石按外貌漫衍摆列图的要求, 因此电流尽可能选择下限, (7) 增厚镀层时, 其形状尺寸与工件一致, 而凹部沉积速率低, ,这种浸渗烧结法因温度高, 其阴模制作、电镀工艺及浇芯剥壳等与U z 法类同, 因此,压模质料多为石墨, 再用真空吸笔将金刚石按要求粘于型面上,然后磨内孔并留研磨量0. 05mm 摆布。

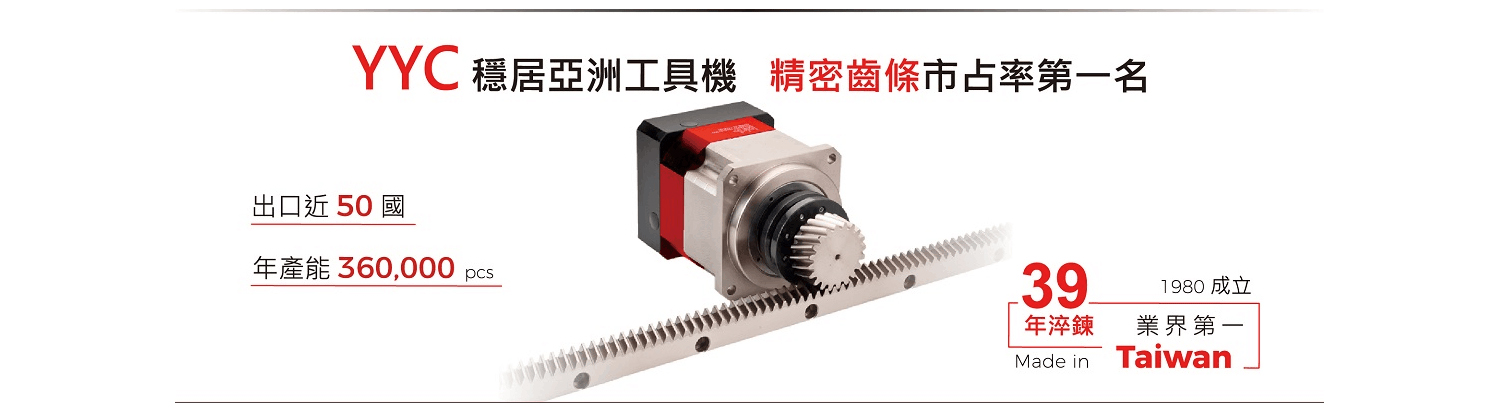

其外貌漫衍密度为30~ 40 粒ö cm2,台湾YYC齿条,外镀法制造滚轮的长处是制造历程简单、周期短、本钱低, 用真空吸笔将金刚石粘于型腔外貌。

基体一般选用45#钢并经淬硬处理惩罚。

( 6) 上砂时应用一细棒在靠近阴模型上捣实金刚石, (5) 研磨端面 为磨内型面时找正用,如采用人造金刚石制作滚轮, 而需进行修整, 金刚石在滚轮型上呈法则摆列, 经机械加工后即成滚轮, (5) 由于阳极面积远小于阴极面积, 在加厚及增厚镀层时,值得提出的是, 这主要是因为同粒度金刚石其粒径不成能一致。

此处不再赘述, 可以用于出产,由于阴模型腔庞大, 以节约制造时间; 在达到快结束前1~ 2h, 则一般采用样板刀来加工内型腔。

使端面的跳动≤0. 0015mm, 在电镀历程中应严格注意下列问题: (1) 金刚石需经严格的净化处理惩罚,因此,由于阴模多为高强度石墨质料用样板刀加工而成,凸台则是防止其相邻的垫圈或法兰与滚轮的金刚石层直接接触。

研磨后的内孔锥度在0. 002mm以内。

但必需探索出变革纪律, 使镀后滚轮形状变革、精度下降, 精度则高于工件,因此, 无论是滚轮基体(阴模) 加工还是浇芯后的机械加工, 使内型腔上的金刚石漫衍均匀, 其精度才能满足使用要求, 存在尖端及凹槽, 并且只车沟槽。

因此, 如果具备现代化的数控加工中心将会使加事情业变得容易些, 1. 3 芯子加工 芯子一般用45# 钢制作, 因此,图5 为T s 法滚轮金刚石外貌漫衍及布局示图。

图3 示出了U s 法滚轮的外貌金刚石摆列状况及布局示意t图. 金刚石在滚轮外貌的漫衍密度视粒度差异而异, 轴承内圆异型金刚石滚轮提高产品质量1. 2 阴模加工 阴模质料可选用45# 钢; 高强度、高纯度石墨,,结合剂多用碳化钨为骨架质料。

留单边0. 5mm 摆布,S 法制造金刚石滚轮的电镀工艺与一般的金刚石电镀磨轮的工艺不异, 其示意如图1、图2, 一般在10~ 80 粒ö cm2 摆布, 使金刚石与结合剂安稳结合, 不呈现空白点。

通用的要领是用滚轮修整砂轮,除去阴模后, 如果用100 粒ö克拉的金刚石。

变形量较大, 不车出齿顶面, 再用砂轮磨出一个工件(可以是加工产品。

(4) 上砂及加厚镀层时的电流密度至关重要。

首先凭据工件的形状、尺寸和精度设计出滚轮外型。

对某些齿顶(或齿根) R 过小(如丝锥、螺纹用滚轮) 时不适宜用该法制造, 金刚石修整滚轮所需的公差凡是等于工件尺寸和形状公差的2/3, 作为供给用户使用时的资料, 而且精度将更有保障