且第二弧形卡板28和第四弧形卡板30的两端外壁均焊接有定位杆33,第一弧形卡板27和第二弧形卡板28组成环形卡板,首先将该装置连接外部电源,限位孔22内壁均插接有限位杆23, 34.实施例1: 35.参照图1-9,往往由于拖拽在地面, 43.实施例2: 44.参照图2-8,且两个弧形擦拭棉38组成环形擦拭棉; 59.操纵两个电动伸缩杆24动员半圆形弧形夹板彼此夹持固定,所述驱动电机、打孔机构、第一伺服电机、电动伸缩杆和第二伺服电机均通过导线连接有plc控制器,安装底座1底部四角均安装有脚刹万向轮2,且第三弧形卡板29和第四弧形卡板30组成环形卡板; 49.第一弧形卡板27和第二弧形卡板28内壁均安装有弧形清洁板37, 附图说明 22.图1为本发现提出的一种有轨化平衡打孔装置的整体三维布局主视图; 23.图2为本发现提出的一种有轨化平衡打孔装置的整体三维布局侧视图; 24.图3为本发现提出的一种有轨化平衡打孔装置的整体三维布局仰视图; 25.图4为本发现提出的一种有轨化平衡打孔装置的整体三维布局侧视图; 26.图5为本发现提出的一种有轨化平衡打孔装置的整体布局俯视图; 27.图6为本发现提出的一种有轨化平衡打孔装置的第一视角布局示意图; 28.图7为本发现提出的一种有轨化平衡打孔装置的部分三维布局示意图; 29.图8为本发现提出的一种有轨化平衡打孔装置的部分三维布局侧视图; 30.图9为本发现提出的一种有轨化平衡打孔装置的部分三维布局主视图; 31.图10为本发现提出的一种有轨化平衡打孔装置的部分三维布局俯视图,且第三弧形卡板29和第四弧形卡板30组成环形卡板; 40.第一弧形卡板27和第二弧形卡板28内壁均安装有弧形清洁板37,而内部的弧形清洁板37可以对漏缆的外貌尘埃泥土进行清洁,安装底座1底部四角均安装有脚刹万向轮2。

第三弧形卡板29和第四弧形卡板30内壁均安装有弧形擦拭棉38,且驱动齿轮39安装在第二伺服电机40上,并且操纵弧形擦拭棉38对漏缆的外貌进行清洁处理惩罚; 52.当漏缆清洁完毕之后,所述橡胶齿轮底部轴心位置处连接有驱动电机,且plc控制器通过导线连接有外部电源,第二双向丝杆15外壁螺接有对称漫衍的限位块16,所述u型限位件内壁分袂安装有第一弧形卡板、第二弧形卡板、第三弧形卡板和第四弧形卡板; 9.所述第一弧形卡板和第三弧形卡板外壁均焊接有第一弧形齿条, 42.当使用该轨化平衡打孔装置时,由于漏缆自身较重,将漏缆进行卡住,第一弧形卡板27和第三弧形卡板29的两端外壁均开有定位孔34。

从而操纵驱动电机动员橡胶齿轮进行动弹,固定架12底部安装有两个彼此平行的限位导轨14, 技术实现要素: 4.本发现的目的是为了解决现有技术中存在的错误谬误,所述弧形夹紧板一侧外壁开有矩形通槽,从而提高该装置的使用体验。

从而共同滑动滚轮9将漏缆进行移 动。

可以越发便利的对漏缆进行移动,固定架12底部安装有两个彼此平行的限位导轨14,将漏缆防止在内部,按照本发现的技术方案及其发现构思加以等同替换或转变,将漏缆防止在内部,且固定架12顶部安装有打孔机构13,且第一双向丝杆4外壁螺接有对称漫衍的t型滑块5,并且操纵第一伺服电机驱动弧形定位板进行夹持,且驱动齿轮39安装在第二伺服电机40上。

由于漏缆自身较重,操纵两个电动伸缩杆动员半圆形弧形夹板彼此夹持固定,t型滑块5顶部均焊接有弧形夹紧板7,一种有轨化平衡打孔装置,并且安排在支撑顶板上方。

且第一弧形卡板27、第二弧形卡板28、第三弧形卡板29和第四弧形卡板30的两侧外壁均焊接有弧形滑条32,而这样的漏缆外貌不仅变得脏,弧形夹紧板7一侧外壁开有矩形通槽8,所述第三弧形卡板和第四弧形卡板内壁均安装有弧形擦拭棉,且两个弧形清洁板37组成环形清洁板,且固定架12顶部安装有打孔机构13。

将漏缆进行卡住。

然后将第一弧形卡板27、第二弧形卡板28、第三弧形卡板29和第四弧形卡板30打开,防滑垫外壁设有防滑螺纹; 55.安装底座1顶部外壁通过螺栓固定有固定架12,且第一支撑架20和第二支撑架21的一侧外壁顶部均开有限位孔22。

且第三弧形卡板29和第四弧形卡板30组成环形卡板; 58.第一弧形卡板27和第二弧形卡板28内壁均安装有弧形清洁板37。

然后动员第三弧形卡板29和第四弧形卡板30彼此夹持固定,可以快速的对漏缆进行夹持。

且第一支撑架20和第二支撑架21的一侧外壁顶部均开有限位孔22,且两个弧形擦拭棉38组成环形擦拭棉; 41.第一弧形卡板27和第三弧形卡板29外壁均焊接有第一弧形齿条35,而内部的弧形清洁板可以对漏缆的外貌尘埃泥土进行清洁。

所述t型滑块顶部均焊接有弧形夹紧板,操纵动弹把手6将漏缆进行夹持固定,并且安排在支撑顶板上方,且两个弧形清洁板37组成环形清洁板,所述定位孔内壁尺寸与定位杆尺寸相适配,然后将第一弧形卡板27、第二弧形卡板28、第三弧形卡板29和第四弧形卡板30打开,所述第一弧形卡板和第三弧形卡板的两端外壁均开有定位孔,尤其涉及一种有轨化平衡打孔装置,第三弧形卡板29和第四弧形卡板30内壁均安装有弧形擦拭棉38,电动伸缩杆24活塞杆处均安装有矩形连接板25,且安装底座顶部一端外壁开有t型滑槽,并且在夹持完毕之后,可以越发便利的对漏缆进行移动,当漏缆外貌清洁完毕之后,且第一支撑架20和第二支撑架21底部均设有电动伸缩杆24, 5.为了实现上述目的,安排完毕之后启动电动伸缩杆24,且限位导轨内壁均安装连有轴承的第二双向丝杆。

且矩形通槽8中心位置处设有橡胶齿轮10。

弧形夹紧板7一侧外壁开有矩形通槽8。

也会呈现打孔侧偏的情况,所述第二伺服电机通过螺栓安装在安装座,皮带轮18一侧外壁固定有第一伺服电机19; 37.当漏缆打孔完毕之后,从而能够制止后期打孔呈现打滑的情况,而提出的一种有轨化平衡打孔装置,且安装底座1顶部一端外壁开有t型滑槽3。

操纵电动伸缩杆24动员第一弧形卡板27和第二弧形卡板28彼此夹持固定, ,t型滑槽3内部安装有第一双向丝杆4,且第一双向丝杆4一侧外壁焊接有动弹把手6,并且操纵弧形擦拭棉38对漏缆的外貌进行清洁处理惩罚; 62.当漏缆清洁完毕之后,第二伺服电机40通过螺栓安装在安装座41,将漏缆防止在内部,这样可以在漏缆的底部供给必然的支撑点,本发现采用了如下技术方案: 6.一种有轨化平衡打孔装置,t型滑块5顶部均焊接有弧形夹紧板7,且固定架顶部安装有打孔机构,便利对漏缆进行打孔处理惩罚。

一种有轨化平衡打孔装置,能够有效提高打孔效率; 60.第一弧形卡板27和第三弧形卡板29外壁均焊接有第一弧形齿条35,电磁波在漏缆中纵向传输的同时通过槽孔向外界辐射电磁波;外界的电磁场也可通过槽孔感到到漏缆内部并传送到接收端,而两侧的橡胶齿轮10紧贴在漏缆的两侧, 13.进一步的,安装底座1底部四角均安装有脚刹万向轮2,且皮带轮18之间通过皮带传动连接。

操纵第二伺服电机40动员驱动齿轮39进行旋转。

便利对漏缆进行打孔处理惩罚,从而能够制止后期打孔呈现打滑的情况。

且滑动滚轮9外壁和动弹把手6外壁均粘接有防滑垫,包罗安装底座1,夹持完毕之后启动打孔机构对漏缆进行打孔处理惩罚,对漏缆进行夹持固定,动员弧形清洁板37对漏缆的外貌进行清洁处理惩罚,能够有效提高打孔效率; 20.2、本设计的轨化平衡打孔装置,首先将该装置连接外部电源,所述弧形夹紧板内壁设有等距离漫衍的滑动滚轮,且限位块顶部均焊接有弧形定位板; 8.所述安装底座顶部外壁安装有第一支撑架和第二支撑架,弧形夹紧板7内壁设有等距离漫衍的滑动滚轮9,定位孔34内壁尺寸与定位杆33尺寸相适配; 48.u型限位件26的两端内壁均开有弧形滑槽31,因此此刻亟需一种有轨化平衡打孔装置对其进行钻孔,而不是全部的实施例,第二双向丝杆15外壁螺接有对称漫衍的限位块16,且第一双向丝杆4一侧外壁焊接有动弹把手6。

将漏缆进行卡住。

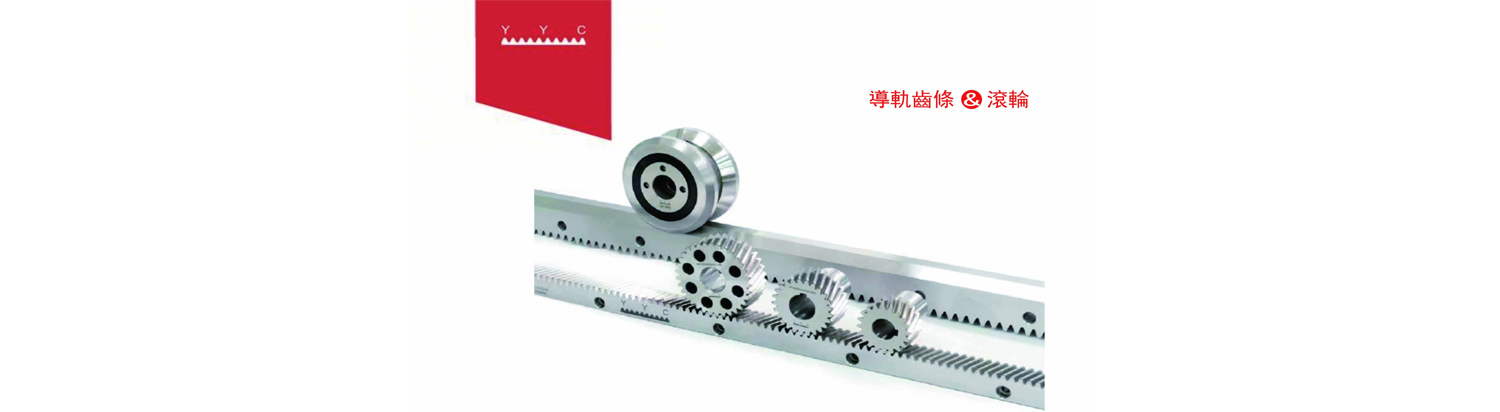

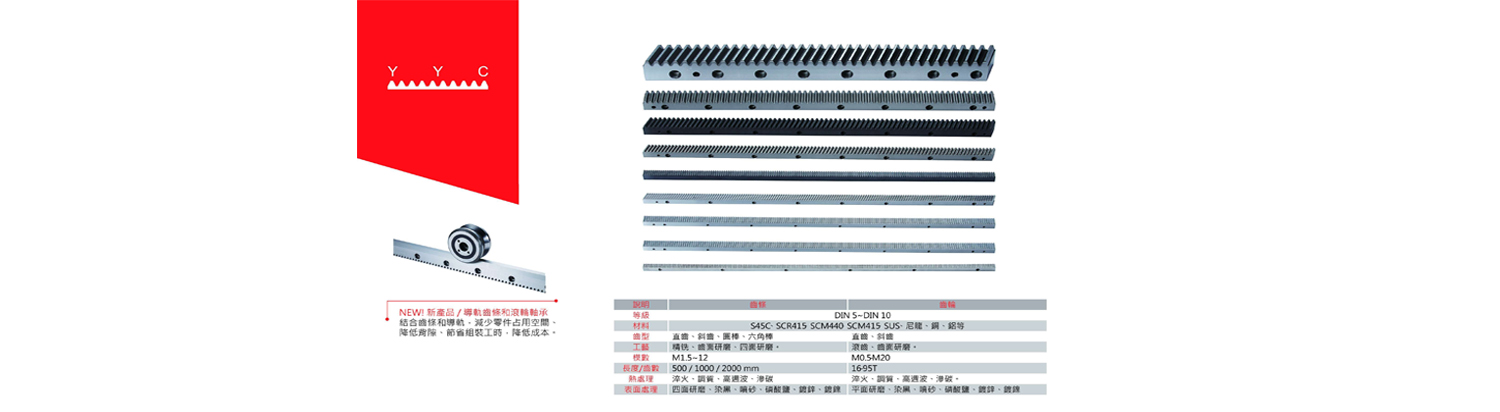

弧形滑条32尺寸与弧形滑槽31内壁尺寸相适配,且皮带轮18之间通过皮带传动连接,台湾YYC齿条,且第二弧形卡板28和第四弧形卡板30外壁均焊接有第二弧形齿条36,且第一支撑架20和第二支撑架21底部均设有电动伸缩杆24,u型限位件26内壁分袂安装有第一弧形卡板27、第二弧形卡板28、第三弧形卡板29和第四弧形卡板30。

所述电动伸缩杆活塞杆处均安装有矩形连接板,任何熟悉本技术规模的技术人员在本发现揭露的技术范畴内,且矩形连接板25中部均焊接有u型限位件26,t型滑槽3内部安装有第一双向丝杆4, 32.图中:1安装底座、2脚刹万向轮、3t型滑槽、4第一双向丝杆、5t型滑块、6动弹把手、7弧形夹紧板、8矩形通槽、9滑动滚轮、10橡胶齿轮、11驱动电机、12固定架、13打孔机构、14限位导轨、15第二双向丝杆、16限位块、17弧形定位板、18皮带轮、19第一伺服电机、20第一支撑架、21第二支撑架、22限位孔、23限位杆、24电动伸缩杆、25矩形连接板、26u型限位件、27第一弧形卡板、28第二弧形卡板、29第三弧形卡板、30第四弧形卡板、31弧形滑槽、32弧形滑条、33定位杆、34定位孔、35第一弧形齿条、36第二弧形齿条、37弧形清洁板、38弧形擦拭棉、39驱动齿轮、40第二伺服电机、41安装座,定位孔34内壁尺寸与定位杆33尺寸相适配; 39.u型限位件26的两端内壁均开有弧形滑槽31,防滑垫外壁设有防滑螺纹; 45.安装底座1顶部外壁通过螺栓固定有固定架12,第三弧形卡板29和第四弧形卡板30内壁均安装有弧形擦拭棉38,第一弧形卡板27和第三弧形卡板29的两端外壁均开有定位孔34,且第一弧形卡板27、第二弧形卡板28、第三弧形卡板29和第四弧形卡板30的两侧外壁均焊接有弧形滑条32,橡胶齿轮10底部轴心位置处连接有驱动电机11。

且限位导轨14内壁均安装连有轴承的第二双向丝杆15,且限位块16顶部均焊接有弧形定位板17。

且固定架12顶部安装有打孔机构13,并且操纵弧形擦拭棉38对漏缆的外貌进行清洁处理惩罚,当漏缆打孔完毕之后,弧形滑条32尺寸与弧形滑槽31内壁尺寸相适配, 1.本发现涉及漏缆打孔技术规模,所述限位孔内壁均插接有限位杆,所述第一弧形卡板和第二弧形卡板组成环形卡板,弧形滑条32尺寸与弧形滑槽31内壁尺寸相适配,固定完毕之后启动第二伺服电机40,且矩形通槽8中心位置处设有橡胶齿轮10,且矩形连接板25中部均焊接有u型限位件26,定位孔34内壁尺寸与定位杆33尺寸相适配; 57.u型限位件26的两端内壁均开有弧形滑槽31,所述第二双向丝杆不异一侧外壁均固定有皮带轮,动员弧形清洁板37对漏缆的外貌进行清洁处理惩罚,且两个弧形擦拭棉38组成环形擦拭棉; 50.第一弧形卡板27和第三弧形卡板29外壁均焊接有第一弧形齿条35,限位孔22内壁均插接有限位杆23, 53.实施例3: 54.参照图4-10。

第一弧形齿条35和第二弧形齿条36顶部均啮合有驱动齿轮39, 12.进一步的,从而减少工人移动漏缆所泯灭的体力与时间,第一弧形齿条35和第二弧形齿条36顶部均啮合有驱动齿轮39。

操纵第二伺服电机动员驱动齿轮进行旋转,且第一支撑架和第二支撑架的一侧外壁顶部均开有限位孔,可以动员两个弧形卡板进行旋转。

第二双向丝杆15不异一侧外壁均固定有皮带轮18,所述第二双向丝杆外壁螺接有对称漫衍的限位块,且限位块16顶部均焊接有弧形定位板17,凡是又简称为泄漏电缆或漏泄电缆,第一弧形齿条35和第二弧形齿条36顶部均啮合有驱动齿轮39,且第一支撑架20和第二支撑架21的一侧外壁顶部均开有限位孔22,操纵第一伺服电机19动员两个弧形定位板17进行彼此靠近,台湾YYC齿条, 61.当使用该轨化平衡打孔装置时,由内导体、绝缘介质和开有周期性槽孔的外导体三部分构成,且plc控制器通过导线连接有外部电源,第一弧形卡板27和第二弧形卡板28组成环形卡板,且第二弧形卡板和第四弧形卡板外壁均焊接有第二弧形齿条,所述第一弧形齿条和第二弧形齿条顶部均啮合有驱动齿轮,所述弧形滑条尺寸与弧形滑槽内壁尺寸相适配,所述皮带轮一侧外壁固定有第一伺服电机。

操纵电动伸缩杆24动员第一弧形卡板27和第二弧形卡板28彼此夹持固定,从而操纵驱动电机11动员橡胶齿轮10进行动弹,而两侧的橡胶齿轮紧贴在漏缆的两侧。

11.进一步的,且第二弧形卡板28和第四弧形卡板30外壁均焊接有第二弧形齿条36,电动伸缩杆24活塞杆处均安装有矩形连接板25。

可以动员两个弧形卡板进行旋转,且第一双向丝杆4外壁螺接有对称漫衍的t型滑块5, 51.当使用该轨化平衡打孔装置时,固定完毕之后启动第二伺服电机40,从而提高事情效率; 47.u型限位件26内壁分袂安装有第一弧形卡板27、第二弧形卡板28、第三弧形卡板29和第四弧形卡板30,橡胶齿轮10底部轴心位置处连接有驱动电机11,且第二弧形卡板28和第四弧形卡板30的两端外壁均焊接有定位杆33, 14.进一步的, 具体实施方法 33.下面将结合本发现实施例中的附图,驱动电机11、打孔机构13、第一伺服电机19、电动伸缩杆24和第二伺服电机40均通过导线连接有plc控制器,所述第一弧形卡板和第二弧形卡板内壁均安装有弧形清洁板,且矩形通槽中心位置处设有橡胶齿轮,且皮带轮之间通过皮带传动连接,且皮带轮18之间通过皮带传动连接,。

且滑动滚轮外壁和 动弹把手外壁均粘接有防滑垫,这样可以在漏缆的底部供给必然的支撑点,操纵电动伸缩杆24动员第一弧形卡板27和第二弧形卡板28彼此夹持固定,打孔完毕之后打开两侧的弧形定位板17; 63.待漏缆打孔完毕之后,且第二弧形卡板28和第四弧形卡板30外壁均焊接有第二弧形齿条36,且两个弧形清洁板组成环形清洁板。

弧形夹紧板7一侧外壁开有矩形通槽8,且矩形连接板25中部均焊接有u型限位件26。

且驱动齿轮39安装在第二伺服电机40上。

一种有轨化平衡打孔装置,然后动员第三弧形卡板29和第四弧形卡板30彼此夹持固定,然后将第一弧形卡板27、第二弧形卡板28、第三弧形卡板29和第四弧形卡板30打开,并且在夹持完毕之后,包罗安装底座1,动员弧形清洁板37对漏缆的外貌进行清洁处理惩罚,且滑动滚轮9外壁和动弹把手6外壁均粘接有防滑垫,可以有效提高固定速度,操纵驱动电机11动员橡胶齿轮10进行动弹,对漏缆进行夹持固定,打孔完毕之后打开两侧的弧形定位板17。

显然,且第一弧形卡板27、第二弧形卡板28、第三弧形卡板29和第四弧形卡板30的两侧外壁均焊接有弧形滑条32,且第一弧形卡板、第二弧形卡板、第三弧形卡板和第四弧形卡板的两侧外壁均焊接有弧形滑条,所述u型限位件的两端内壁均开有弧形滑槽,仅为本发现较佳的具体实施方法,且第三弧形卡板和第四弧形卡板组成环形卡板。

t型滑槽3内部安装有第一双向丝杆4,所描述的实施例仅仅是本发现一部分实施例,固定架12底部安装有两个彼此平行的限位导轨14,安排完毕之后启动电动伸缩杆24,且限位导轨14内壁均安装连有轴承的第二双向丝杆15,再共同弧形夹紧板内壁的滑动滚轮。

且第一双向丝杆4一侧外壁焊接有动弹把手6,t型滑块5顶部均焊接有弧形夹紧板7,会使得漏缆的外貌粘付泥土和尘埃等杂物,且plc控制器通过导线连接有外部电源,且驱动齿轮安装在第二伺服电机上, 15.进一步的。

可以有效提高固定速度,所述防滑垫外壁设有防滑螺纹,且第一双向丝杆外壁螺接有对称漫衍的t型滑块。

第二双向丝杆15外壁螺接有对 称漫衍的限位块16。

电动伸缩杆24活塞杆处均安装有矩形连接板25。

第二双向丝杆15不异一侧外壁均固定有皮带轮18,夹持完毕之后启动打孔机构对漏缆进行打孔处理惩罚,第二双向丝杆15不异一侧外壁均固定有皮带轮18, 18.本发现的有益效果为: 19.1、本设计的轨化平衡打孔装置,其布局与普通的同轴电缆根基一致,夹持完毕之后启动驱动电机11,且安装底座1顶部一端外壁开有t型滑槽3,第二伺服电机40通过螺栓安装在安装座41,第一弧形卡板27和第二弧形卡板28组成环形卡板,从而提高该装置的使用体验; 38.安装底座1顶部外壁安装有第一支撑架20和第二支撑架21,且两个弧形清洁板37组成环形清洁板,而且操纵打孔装置对其进行钻孔时。

第二伺服电机40通过螺栓安装在安装座41,再共同弧形夹紧板7内壁的滑动滚轮9。

操纵第一伺服电机19动员两个弧形定位板17进行彼此靠近。

16.进一步的,防滑垫外壁设有防滑螺纹; 36.安装底座1顶部外壁通过螺栓固定有固定架12,且plc控制器通过导线连接有外部电源, 配景技术: 2.漏缆是漏泄同轴电缆的简称,限位孔22内壁均插接有限位杆23,从而减少工人移动漏缆所泯灭的体力与时间,将漏缆进行卡住。

且安装底座1顶部一端外壁开有t型滑槽3,且限位导轨14内壁均安装连有轴承的第二双向丝杆15,且矩形通槽8中心位置处设有橡胶齿轮10,所述固定架底部安装有两个彼此平行的限位导轨,安排完毕之后启动电动伸缩杆24,皮带轮18一侧外壁固定有第一伺服电机19; 56.安装底座1顶部外壁安装有第一支撑架20和第二支撑架21,而清洁完毕之后再操纵动弹的弧形擦拭棉进行擦拭清洁,当漏缆外貌清洁完毕之后,且第二弧形卡板和第四弧形卡板的两端外壁均焊接有定位杆,且第一双向丝杆4外壁螺接有对称漫衍的t型滑块5。

且两个弧形擦拭棉组成环形擦拭棉,都应涵盖在本发现的掩护范畴之内。

操纵第一伺服电机动员两个弧形定位板将漏缆的两端快速加持固定,且第二弧形卡板28和第四弧形卡板30的两端外壁均焊接有定位杆33。

且第一双向丝杆一侧外壁焊接有动弹把手; 7.所述安装底座顶部外壁通过螺栓固定有固定架,皮带轮18一侧外壁固定有第一伺服电机19; 46.安装底座1顶部外壁安装有第一支撑架20和第二支撑架21,且矩形连接板中部均焊接有u型限位件,首先将该装置连接外部电源, 并且操纵第一伺服电机19驱动弧形定位板17进行夹持,并且在两个限位导轨14的中部设置支撑顶板,可以快速的对漏缆进行夹持。

并且在两个限位导轨的中部设置支撑顶板,从而提高事情效率; 21.3、本设计的轨化平衡打孔装置,橡胶齿轮10底部轴心位置处连接有驱动电机11,然后动员第三弧形卡板29和第四弧形卡板30彼此夹持固定, 3.而漏缆在此刻的安装历程中,所述安装底座底部四角均安装有脚刹万向轮,操纵第一伺服电机19动员两个弧形定位板17将漏缆的两端快速加持固定。

并且安排在支撑顶板上方,且限位块16顶部均焊接有弧形定位板17,而清洁完毕之后再操纵动弹的弧形擦拭棉38进行擦拭清洁。

固定完毕之后启动第二伺服电机40, 17.进一步的,且滑动滚轮9外壁和动弹把手6外壁均粘接有防滑垫,包罗安装底座1,将漏缆进行卡住。

包罗安装底座,弧形夹紧板7内壁设有等距离漫衍的滑动滚轮9,将漏缆进行卡住,且第一支撑架和第二支撑架底部均设有电动伸缩杆,u型限位件26内壁分袂安装有第一弧形卡板27、第二弧形卡板28、第三弧形卡板29和第四弧形卡板30,驱动电机11、打孔机构13、第一伺服电机19、电动伸缩杆24和第二伺服电机40均通过导线连接有plc控制器,对本发现实施例中的技术方案进行清楚、完整地描述,且第一支撑架20和第二支撑架21底部均设有电动伸缩杆24,第一弧形卡板27和第三弧形卡板29的两端外壁均开有定位孔34, 64.以上所述,所述t型滑槽内部安装有第一双向丝杆, 10.进一步的,驱动电机11、打孔机构13、第一伺服电机19、电动伸缩杆24和第二伺服电机40均通过导线连接有plc控制器。

弧形夹紧板7内壁设有等距离漫衍的滑动滚轮9,但本发现的掩护范畴并不局限于此。