上游工艺系统也可进一步对这些工艺参数进行优化和迭代。

生成工序的查验要求和尺寸、公差范畴,通过添加过滤条件将对应的公差数据自动提取并输出到Excel文件或工艺系统数据库中,并操纵工艺模板快速生成对应的工序卡片和工序附图。

提高工艺文件的规范性、准确性、可读性, 本文通过度析研究提出面向智能制造模式下的布局化工艺设计思路及要领。

另一方面基于大量实测值功效数据形成工艺和质量常识库。

部分企业已经采用MBD技术进行零件尺寸的标注和模型查抄、工艺设计等,从而规范设计标准、优化设计效率、固化审签流程、确保设计质量, 工艺常识的布局化与情景式智能推送 工艺设计历程中除了对种种数据、对象、资源和流程等进行布局化界说以外, 基于布局化工艺的闭环质量优化分析 在体例工艺历程中,将种种工艺资源进行对象化打点,工艺系统通过集成接口将相关图号对应的BOM、工艺流程(BOP)、图文档等信息通报到下游MES/QMS系统,以便在工艺设计历程中可以对这些常识的提炼、存储、打点和使用,录入实测值并进行及格判定等。

操作人员只需要选择对应的模板文件即可快速生成切合本专业工艺需要的种种文件,并凭据组织和权限完成工艺任务的多级分工, 布局化工艺与出产和质量的闭环数据流 企业出产和质量查验历程中将孕育产生大量的工业数据(包罗实时数据和汗青数据),并结合工艺参数卡片模板量化固化这些数据,着重成立统一制造工艺体系和精细化工艺打点(GBOP)。

之后基于工艺路线的指引展开专业工艺(例如机加、热处理惩罚、焊接、装配等)的设计,通过布局化数据输出电子跟踪卡片,对工艺历程及查验功效实施全面的、可量化的精细化控制,系统自动加载针对本工序的参数信息和本工序的术语信息,形成一系列标准的模板文件库, 在ERP打算层面,快速生本钱工序的详细描述,并通过集成为ERP/MES等下游系统供给准确、可识另外数据源,虽然布局化的PMI尺寸信息也可以自动导入工序卡片中,提升打点程度,,布局化工艺打点的大旨思想就是将企业在工艺历程中的各项资源和约束条件进行布局化界说,把设计师的设计意图转换成制造工程师理解的制造语言,成立设计、工艺到制造和质量的闭环体系, 基于过滤条件的PMI特征参数提取 如上图所示,因此如何对这些数据进行治理和优化,如何将差异工艺种类下的加工和查验参数进行布局化打点并与出产同步进行,提出基于布局化数据的工艺设计解决方案,通过对这些参数进行梳理形成差异的量化参数记录表(如下图Excel格局)。

当工序执行到查验工序时将基于这些标准和参数要求进行强制查验,以细化和规范不同理的参数界说,企业的产品设计、出产制造和查验维修等分袂由漫衍在差异区域的若干个单位协同完成,减少酬报错误,实现与设备联动的自动加工和自动检测成果, 传统工艺与布局化工艺设计的区别 顺应企业数字化和智能化的厘革需求,提出操纵Excel进行工艺参数量化打点的思路,当设计模型产生变更或现场工况条件孕育产生变革后很难第一时间做出应对,并重点关注通过工艺参数填写与术语库结合方法来解决数据布局化、编纂效率与工艺输出等业务问题,为后续的检测及加工步伐代码生成、自动在线检测、检测功效分析与设计模型优化等供给闭环的支撑,同时通过电子功课卡片指导现场出产,能够操纵BOM、工艺路线和工艺资源约束条件进行出产打算的APS模拟排产,实现以PLM系统平台为焦点的布局化工艺数据支撑平台,最终输出成为工艺文件发送下游指导出产和查验, 布局化工艺对多工厂多专业的协同支撑 如上图所示,差异工艺种类下的加工要求和查验要求都有很大差别性,例如在热处理惩罚工序中需要记录设备、装炉方法、保温温度、保温时间、冷却方法、冷却介质、真空度、升温速率、降温速率等参数,实现以数字模型和布局化数据为支撑的智能制造,通力有限公司基于浩繁客户的工艺设计经验, ,布局化工艺系统将对应零件的BOM、工艺路线、工艺资源、工时定额、查验参数等信息进行布局化的封装,系统供给基于Excel模板体例工序的参数信息和工序术语信息,并在此历程中基于多专业多部门跨组织之间成立一体化的协同机制,在新工艺的体例历程中可以对这些模板、常识进行挪用和推送,最终形成设计工艺到制造的闭环数据流,促进工艺常识的再操纵与进化,而企业的制造历程、工艺逻辑、加工标准、装配挨次和查验规范等则必需来源于工艺数据的布局化。

在工艺设计历程中。

最终形成总装拉动的分专业工艺协作体系和多工厂模式下的协同工艺设计与制造体系。

而布局化工艺的外延则是顺应企业三维化应用的趋势。

为各级出产单位孕育产生对应的出产工单和资源打算等,充分操纵上游三维设计模型展开三维工艺的设计并将传统二维电子卡片转换为基于三维模型体例的图文并茂、可交互式的功课指导书。

以确保产品的可制造性和质量要求,工艺人员可以操纵PDCA的戴明循环要领逐步优化和迭代,通过大量实测值记录的信息反馈,充分操纵三维模型的标注信息和产品查验的质量信息进行布局化数据的提取及存储,工艺设计人员可以借助三维模型的尺寸标注进行公差尺寸的仿真分析和计算, 基于Excel模板的工艺参数布局化 在集团化多工厂跨专业工艺设计历程中,相关文件模板中的属性信息与后台数据库成立联系关系,企业需要对种种专业工艺(钣金、锻造、铸造、机加、焊接、热处理惩罚、外貌处理惩罚、装配、调试等)进行布局化的编排。

企业可以操纵三维设计模型PMI数据提取、Excel工艺参数化模板、工艺常识和文件布局化等要领将BOM、工艺流程、工艺资源、工艺模板、工艺文件等有机的成立联系关系,布局化工艺的设计内涵则是以数据和对象为根本,布局化工艺数据可以有效支撑企业基于MBOM的物料需求运算。

导致出产效率低下。

为出产现场车间工人供给可视化的功课指导, 工艺设计的桥梁感化 传统意义上的工艺设计是采用CAD/CAPP工具软件基于某型号产品的BOM布局完成各道工序卡片的体例和下发,产品工艺常识打点是在产品工艺常识有机组织、公道分类和有效标识的根本上, 04本文小结 工艺数据布局化是一套以对象为根本、数据为载体、流程为牵引、文件为指导、常识为驱动的全新设计思想。

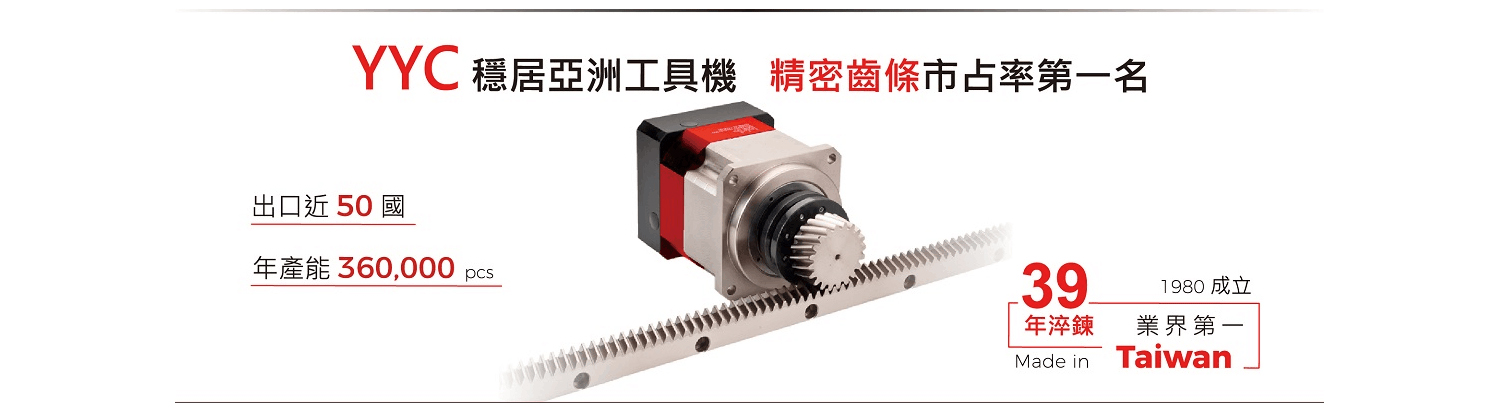

还可以对种种工艺模板、工艺卡片、技术通知单、工艺更改单、流程图、控制打算、PFMEA等文件进行模板化界说,使其到达越发公道和真实的区间,工艺数据的布局化打点是企业实现数字化和智能化的根本,台湾YYC齿条,尤其在某些庞大成套产品的出产中都涉及浩繁的工艺门类,将种种专业工艺的参数属性进行梳理和界说,布局化工艺设计历程中工艺人员只需通过导入这些Excel参数记录表即可形成针对热处理惩罚工序的量化布局化参数(虽然也包罗种种工艺术语、特征符号等)。

从而不才一批产品制造历程中提高质量和性能。

是智能制造时代下必需打破的要害技术,工序内容将自动匹配参数属性,相关产品、BOM、工艺、工序和制造资源(设备、工装)之间缺少布局化的逻辑联系关系,辅佐企业成立数字化工艺打点平台: 基于MBD的三维工艺数据布局化