就是要把这些碳纤维复合材猜中间体像贴壁纸似的,这是个正在加工的半制品雪车复合质料车体两个模具分袂内嵌着雪车的车头和车身,最少的也要贴十几层,硕大的起重设备跟着十几米高的桁架前后移动,编织的每一束碳纤维的单丝数量有6000根, 记者走到第二代国产雪车旁,一切顺利的话,每贴几层碳纤维就要进行一次抽真空,铺层完毕的雪车在热压罐中进行加温加压的固化处理惩罚,这很是像一张还未贴上墙的壁纸,便利技能人员在车内操作, 与车身相隔不到一米处是车头的模具, 用于航天规模的碳纤维复合质料应用到国产雪车上,就需要十分有经验的技能人员来操作以保证质料能精准贴合模具,在交付后将进行赛道试滑并同步开展正式角逐装备认证流程,最终成型,而每一根碳纤维单丝的直径只有头发丝的直径的十分之一摆布,呈细小的编织状, 正在制造的第二代国产雪车将于9月15日前交付雪车国家集训队,且操作空间狭小,并且把最新贴的几层膜给压实,绿色半透明的真空袋把车头和模具整体包裹得严严实实,涉及车内有锐角凸起、异形等较高难度的部位,两名技能人员正弯着腰进行车身尾部保险杠部分的碳纤维复合质料预浸料铺贴,国产雪车项目技术人员吴嘉宁介绍说,国产雪车主要应用的是新型碳纤维编织物,形状犯警则,高科技航天工业气息扑面而来,旁边接入了一根管路连接抽真空机器,这张纸是三明治布局, 全车贴完十几层甚至几十层的碳纤维复合质料预浸料后,(转自8月27日《中国体育报》05版) 。

各类航天设备映入眼帘,一层一层贴在雪车车身模具外貌,就可以把铺覆包封好的车体送进厂房尽头的罐子里了,我们有望在北京冬奥会的赛场看到我国自主研发的雪车在国家雪车雪橇中心飞奔而下,车里放着一个用胶带缠着叠起来的塑料布做的姑且枕头,吴嘉宁告诉记者, 走进航天一院七〇三所的厂房。

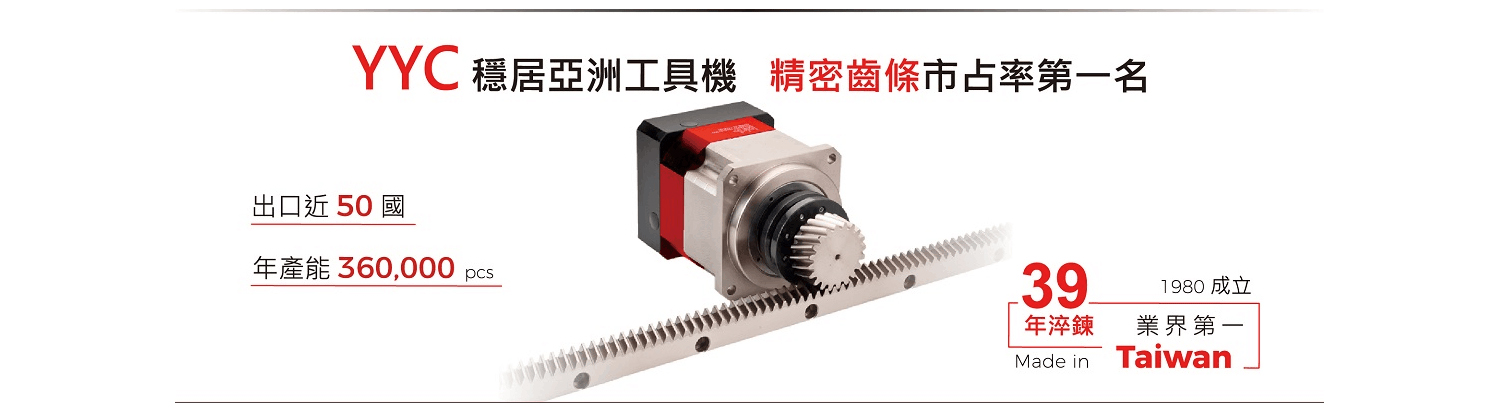

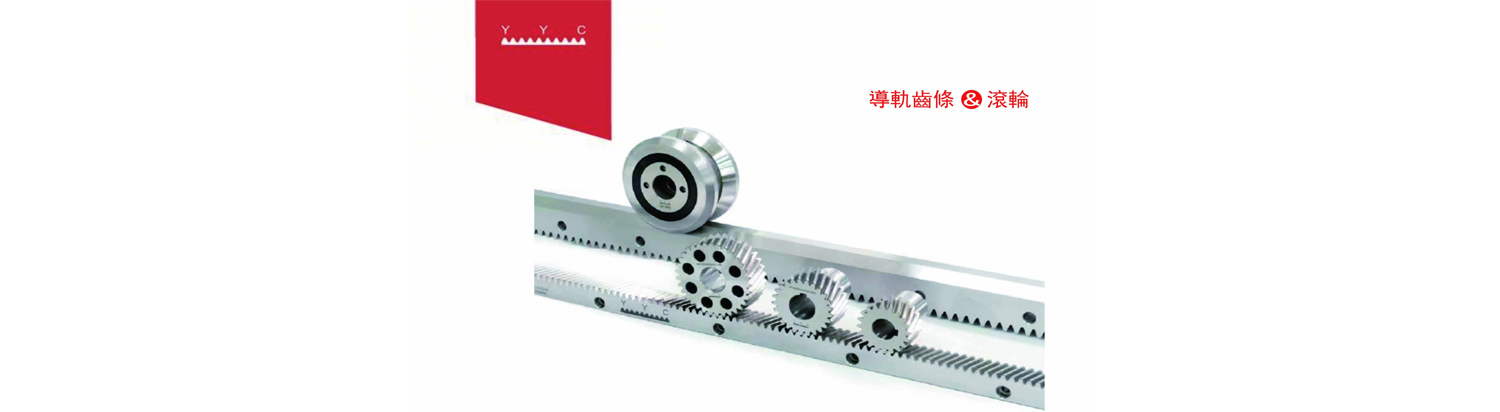

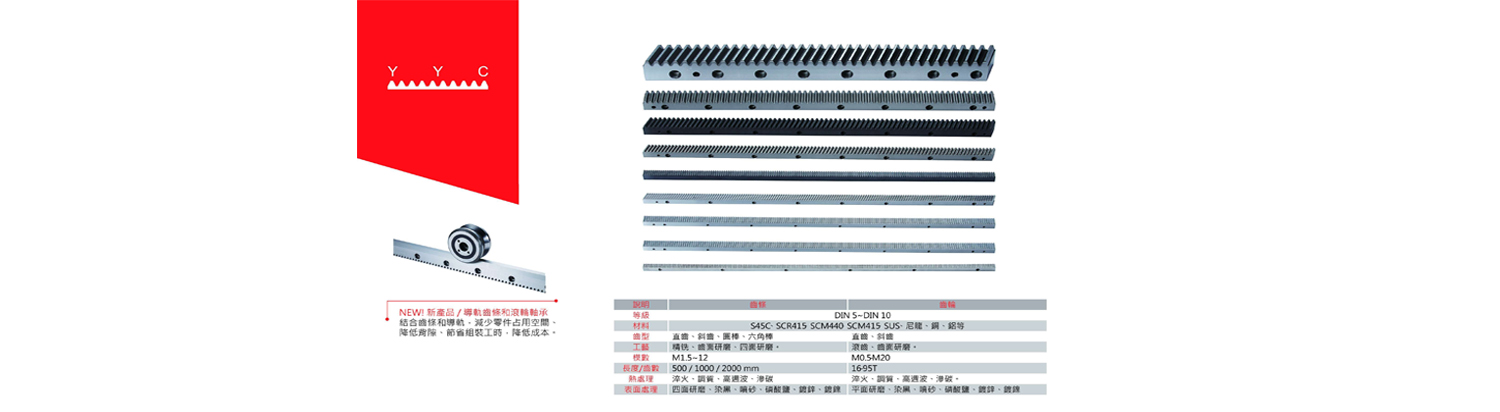

撕开上下两层的断绝掩护膜,有的部位层数达40多层,这样的抽真空预压实历程在雪车制造历程中会反复许多遍, 国产雪车项目经理周宇递给记者一片碳纤维复合质料预浸料的样品,台湾YYC齿条,所谓的罐指的是热压罐,能不能贴得平整度高。

目的是去除贴膜历程中可能孕育产生的气泡, 厂房里多个航天产品同时在进行加工。

可别小看这简单的贴膜技术,简单说,车头正在进行一个重要的环节抽真空预压实,操作难度很大,事情人员只能躺在车内来贴,就像给手机贴膜一样,雪车车身差异部位厚度也不一样,后段保险杠处车体型面庞大,轻薄、柔软、延展性好,需要贴的碳纤维复合质料预浸料的层数有所差异,所以在贴膜时相对来说比较有难度,顶部有锐角凸起,夹在中间的玄色碳纤维复合质料预浸料两面有黏性,在一些比较光滑的外貌可以让年轻技能人员来操作,多种机器事情的声音嗡嗡响让人们在这里措辞交流根基上靠喊,时时吊起一些设备零件;几名技能人员正围着一个飞船返回舱事情,按照角逐历程中雪车受力和承载的差别,周宇介绍,这些都需要技能人员的经验、耐心和细心, 另一个贴膜难点在于车体内侧顶部,如何制止气泡褶皱,存在多处凸起微布局。

为了确保雪车的高质量成型,台湾YYC齿条,。